Точный путь

На рязанском «Заводе точного литья» полным ходом идёт модернизация, и совсем скоро на предприятии будет открыт новый цех

Рязань, 05 апреля — Областная Рязанская Газета. Материал из №13 (222) от 05.04.2018г.

Было дело, и в России строили заводы и фабрики. На многих из них трудились сотни и тысячи людей. Они увлечённо участвовали в соцсоревнованиях. Было дело, и люди гордились дипломами и почётными грамотами за высокие показатели в работе, за победы и достижения в Стахановском движении. Это была Советская эпоха.

Многие промышленные предприятия назывались гигантами индустрии.

К началу семидесятых годов XX века в южной промзоне Рязани уже более десяти лет выпускал свою продукцию флагман металлургической промышленности — завод «Центролит». Это было предприятие с высокой механизацией и автоматизацией производственных процессов, в которых применялись машины с программным управлением, а для плавки использовались дуговые электропечи с продувкой кислородом.

НАЧАЛО ПУТИ

В начале нашего рассказа вспомним слова Алексея Ларионова, которого лично Иосиф Сталин назначил в ноябре 1948 года на должность первого секретаря Рязанского обкома ВКП (б).

«Рязань — это особый город, особая область. Это — химия, радиотехника, станкостроение. Рязань — город вузов, научных учреждений, лабораторий, конструкторских бюро. Рязань — город науки, техники и высокого уровня культуры», — так он говорил.

Выступая с докладом на XI областной партийной конференции 27 января 1960 года, Алексей Ларионов подчёркивал: «Наша Рязань не только овощи, картофель, молоко, но многое ещё кое-что, в частности то, что помогло успешно запустить все три спутника Земли, запустить баллистическую ракету и окажет большую помощь в решении такой проблемы, как полёт на Луну».

Ещё в конце 1940-х годов Рязань не являлась крупным промышленным центром. Большинство действующих в городе заводов и фабрик представляли собой небольшие кустарные мастерские, которые отставали по техническому и технологическому уровню от огромных предприятий, появившихся в 1930-1940-е годы в других регионах страны. Крупных предприятий было всего пять.

Индустриализация Рязани была задумана с преобладанием отраслей тяжёлой промышленности, главным образом — машиностроения. Но развитие получили практически все основные отрасти промышленного производства. В машиностроении — это станкостроительный завод, завод тяжёлого кузнечно-прессового оборудования, комбайновый завод; в приборостроении — завод счётноаналитических машин, завод тепловых приборов, радиозавод, приборный завод, завод «Красное знамя»; в нефтехимии — нефтеперерабатывающий завод, комбинат химического волокна; в радиоэлектронике — электроламповый завод, конденсаторный завод, завод керамических приборов; в металлургии — завод «Рязцветмет», опытный завод института ГИНЦВЕТМЕТ и завод «Центролит», строительство которого началось в 1963 году.

В период перестройки и постсоветский период развития России в Рязани многое изменилось. Произошёл почти двукратный спад промышленного производства, не все крупные предприятия пережили этот период. Особенно тяжело пришлось предприятиям радиоэлектронной, приборостроительной, нефтехимической и металлургической промышленности, спад коснулся и строительной индустрии.

Переход Российской экономики к рыночным отношениям в условиях стремительного и хаотичного передела собственности, привёл к глубокому спаду промышленного производства. Рязанская область не стала исключением. Часть предприятий благодаря грамотной политике руководства удержалась на плаву.

В 1997 году на базе крупнейшего в центральной России литейного завода «Центролит» был образован «Завод точного литья». Это предприятие — прямой наследник «Центролита», то есть и по сию пору полностью соответствует его профилю, выпускает стальную и чугунную литейную продукцию.

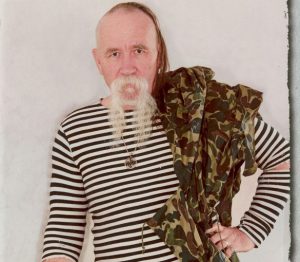

Основная заслуга в том, что предприятие удержалось и теперь продолжает развиваться и наращивать объёмы производства, принадлежит Виктору Регушу. Опытный руководитель не побоялся взять на себя руководство и повёл коллектив своего предприятия к новым достижениям.

ТОЧНО ТАК

Виктор Регуш пришёл на «Центролит» в 1965-м, при нём всё тут строилось, создавалось. Годы девяностые — это, конечно, отдельная «песня о рабочем классе». Но удалось всё-таки вынырнуть из хаоса, собрать кадры и восстановить производство. Оно несравнимо, конечно, с центролитовским, выдававшим только за сутки 500 тонн литья. Сейчас выпускается за месяц 650 тонн.

Виктор Регуш

Руководителями «Завода точного литья» в 2000-х годах стали братья Регуш: Олег занял пост генерального директора, а Вадим — исполнительного. Совет директоров возглавляет их отец — Виктор Александрович Регуш. Надо отметить, что заводом «Центролит» он руководил ещё с 1989 года.

Вместе с Олегом Регушем мы прошли по цехам завода, где в шуме и грохоте работают металлурги, которые сперва отливают металлические изделия (отливки), потом обрабатывают их разными способами, чтобы получились вполне конкретные, узнаваемые предметы.

Олег Регуш

Предприятие специализировано в основном на изготовлении сложного корпусного литья «в землю» с жёсткими техническими требованиями к деталям. Процесс так называется потому, что заливка металла происходит в форму, изготовленную из песчаной смеси.

Например, электричка, на которой мы, рязанцы, ездим в Москву, своими колёсами обязана нашему «Заводу точного литья». И лебёдки для поднятия лифтов тоже отсюда.

Крупные отливки из различных видов чугуна массой от 10 до 400 кг предназначены в основном для лифтостроительных предприятий. Железнодорожному машиностроению поставляется 60% продукции «Завода точного литья», 20% — для лифтостроения. То, что нас всех окружает, сделано руками рабочих. Это непреложная истина. Также используются на предприятии другие методы получения отливок. Применяются изящные отливки из углеродистой, нержавеющей и жаростойкой стали. Это, как мы увидели, литьё по выплавляемым моделям.

Используется на заводе и технология, так называемый — COLD-BOX-AMIN-процесс. Это чугунное и стальное литьё в стопочных формах для нужд предприятий машиностроения, нефтедобывающей промышленности и других отраслей.

Продукция «Завода точного литья» востребована в России. Это дало ему возможность потихоньку выбраться из кризиса и значительно превысить показатели 2008 года. Дальнейшие перспективы очень даже неплохие.

«Одним из решающих факторов успеха нашего предприятия является повышение эффективности использования человеческого капитала, поскольку именно люди становятся наиболее дорогим фактором производства», — говорит Олег Регуш, генеральный директор «Завода точного литья», который пришёл на предприятие из прославленного нашего военного автомобильного института.

По словам Олега Регуша, стабильность производственного коллектива предполагает длительную совместную работу его членов.

«В стабильном трудовом коллективе возникают устойчивые внутрипроизводственные связи, формируются высококвалифицированные кадры, что обеспечивает эффективную работу самого предприятия», — утверждает Олег Викторович.

Это точно так.

В ТОЧКУ

Своей более чем двадцатилетней историей «Завод точного литья» подтвердил оптимистические предсказания реформаторов 90-х годов: дескать, промышленные предприятия, отрешившись от законов плановой социалистической экономики, немного поваландавшись в перипетиях перестроечного периода, дальше начнут хорошую жизнь на вольных рыночных хлебах.

Но развиваться можно только с проверенными кадрами.

Начав поднимать свой завод, Виктор Регуш, председатель Совета директоров, привлёк, прежде всего, старую проверенную когорту рабочих и инженеров, и все дальнейшие годы с большим вниманием набирал людей новых и молодых.

Насколько остра для всей страны проблема подготовки молодой рабочей смены, сегодня понимают все.

«Если настроение молодёжи не переломится, работать на предприятиях будет некому. Как переломить? Должна быть соответствующая государственная политика», — говорит Виктор Регуш.

И тут руководитель рязанского «Завода точного литья» попадает в точку.

«Государство, — говорит Виктор Александрович, — обязано проводить целенаправленную политику по популяризации работы в промышленном секторе экономики. А средствам массовой информации надо освещать деятельность всех направлений промышленности, а не только постоянно бубнить про «инновационные технологии», выдавая иногда желаемое за действительное».

Стремясь вперёд, надо осознанно опираться на реальную действительность, брать всё лучшее из практики прошлых лет и, в первую очередь, восстановить уважение к рабочему человеку. Такую мысль высказал в разговоре с нами Олег Регуш, генеральный директор ОАО «Завод точного литья».

Он отмечает, что за период своего существования предприятие активно развивается. И в этой связи надо сказать, что Фонд развития промышленности (ФРП) одобрил заём в размере 350 млн рублей рязанскому «Заводу точного литья». На эти деньги предприятие запустит новый литейный цех мощностью 4 тыс. тонн литья в год.

Строительство нового цеха идёт полынм ходом

Проект направлен на увеличение мощностей производства стальных отливок для машиностроительных предприятий российских железных дорог развесом от 100 до 2500 кг. Отливки будут использоваться для производства железнодорожных и трамвайных вагонов, грузовых тепловозов, а также комплектующих для станкостроительной отрасли.

Проект позволит повысить уровень локализации конечной российской продукции.

Продукция рязанского «Завода точного литья» поставляется более чем на тридцать предприятий различных секторов экономики. Заключены совместные договора с концернами мирового уровня: «Siemens», «Рейл альянс» и Трансмашхолдинг. Кроме того, компания «OTIS» очень довольна изготавливаемыми на предприятии деталями для своих лифтов.

«В 1997 году мы выпускали около ста тонн литья в месяц, а сейчас 650, -рассказал нам исполнительный директор ОАО «Завод точного литья» Вадим Регуш. — Мы, конечно, планируем дальнейшее расширение производства. В конце августа 2015 года мы, в частности, поставили новые металлоплавильные печи, в несколько раз более мощные, чем те, которые использовались до той поры. По-прежнему приоритетными остаются для нас направления по снижению затрат на производство и повышению качества литья».

Разумеется, первостепенное внимание руководство ОАО «Завод точного литья» уделяет повышению качества продукции. Его контроль постоянно ведёт аттестованная лаборатория, оснащённая современным оборудованием. Химический состав литья определяется на вакуумном фотоэлектрическом приборе модели ДФС-51, позволяющем определять одновременно свыше 15 элементов с точностью до 0,002%. Механические свойства (прочность, временное сопротивление, относительное удлинение, ударная вязкость, твёрдость) изготавливаемых отливок определяются при нормальной и минусовой температуре.

На рязанском «Заводе точного литья» умеют изготавливать по желанию заказчика даже различные художественные от ливки из чугуна и цветных сплавов: архитектурные элементы, малые скульптуры, бюсты, барельефы, декоративные решётки и ограды. На предприятии есть собственные участки по изготовлению деревянных и других моделей для формовки, инструментальной и механической обработки литья. Это помогает в кратчайшие сроки осваивать выпуск новой продукции с высоким уровнем качества.

Используется автоматизированная технология моделирования процесса, которая позволяет увеличить выход годного металла. Для сокращения времени на разработку нового изделия специалисты завода создают 3Б модели отливок, чтобы подготовить производство «с одного раза», внести коррективы и изменения в форму, а затем в отливку. Использование станка с ЧПУ значительно ускоряет изготовление комплектов.

В своей работе специалисты рязанского «Завода точного литья» опираются на богатый опыт прошлого и новейшие разработки в области литейного производства.

Основной акцент на предприятии делается на улучшение качества выпускаемой продукции и доведения её до мировых стандартов. Производство способно гибко перестраиваться на выпуск новых изделий.

«УСПЕХ НАШЕГО ПРЕДПРИЯТИЯ — В ЛЮДЯХ»!

На рязанском «Заводе точного литья» особо уважительно относятся к ветеранам. Их опыт перенимают молодые. Почему ветераны работают по сорок-пятьдесят лет? Они любят свой завод, не поверите, по-настоящему, искренне любят. Они заинтересованы в результате, в том, чтобы все выпускаемые на предприятии изделия удовлетворяли потребности заказчиков.

Олег Регуш за те годы, что занимает пост генерального директора «Завода точного литья», подобрал себе, можно сказать, боеспособный «штаб» из тех людей, с кем он в прошлом был лично знаком, чьи человеческие качества и профессиональные достоинства он сумел оценить. Это факт, который нельзя отрицать.

На рынке сбыта, мы это должны понимать, идёт серьёзная борьба за потребителя.

«Хоть сейчас могу командовать армией, и мы обязательно победим», — говорит Олег Викторович.

Тех, кого привёл на предприятие Олег Регуш, надо назвать настоящими государственниками. Эти люди не думают о том, чтобы получать из производства свою личную выгоду. Они работают на укрепление позиций России на внешнем рынке сбыта. Добавить тут нечего. Это точно.

Мы убедились в том, что на рязанском «Заводе точного литья» всеми рабочими используется в полной мере возможность квалифицированного и профессионального роста. У каждого работника есть перспектива, а в целях оптимальной ротации (в случае производственной необходимости) рабочие со стажем обладают навыками по смежным с основной специальностям.

Наиболее важными аспектами в работе на предприятии все сотрудники считают: высокий уровень заработной платы, благоприятные условия труда, дружный коллектив, доброжелательное отношение руководителей к подчинённым.

А в завершении следует сказать, что на рязанском «Заводе точного литья» ждут новых специалистов, всех тех, кто готов работать на имидж Рязанской области и, соответственно, получать очень даже высокие зарплаты.

Нужда в обычных рабочих профессиях будет оставаться долго, в каких-то отраслях останется навсегда. На рязанском «Заводе точного литья» эту проблему Виктор Регуш, его сыновья — Олег и Вадим — решают просто: «Приходите, учитесь, работайте, зарабатывайте».

В настоящее время ОАО «Завод точного литья» — это динамично развивающееся предприятие. Технологии, разработанные на заводе, в сочетании с традиционными, позволяют выпускать продукцию, по качеству отвечающую строжайшим требованиям государственных стандартов. И на сегодняшний день средняя заработная плата на предприятии составляет более сорока тысяч рублей.

Новые люди нужны предприятию, для того чтобы точно соответствовать заданному вектору движения вперёд.

Михаил ФИЛЬЧАК